Gotthard Base Tüneli’nin Çözüm Ortağı Dörken

Dünya çapında büyük önem taşıyan ve modern çağın en dikkat çekici projelerinden biri olan AlpTransit projesinin en önemli bölümünü oluşturan Gotthard Tüneli, 57 km uzunluğuyla bugüne kadar inşa edilen dünyanın en uzun tüneli olmasının yanı sıra aynı zamanda dünyanın en derin demiryolu tüneli. Gotthard Base tren yolu tüneli, 40 metre arayla Alp dağının içinden geçerek İsviçre kantonlarından Uri’de bulunan Erstfeld ile Ticino’da bulunan Bodio’yu birbirine bağlayan tek yönlü iki tünelden oluşuyor. Ayrıca, kaza durumunda yolcuların tahliyesi için Sedrun ve Faido olmak üzere iki multifonksiyonel acil durum istasyonu bulunuyor.

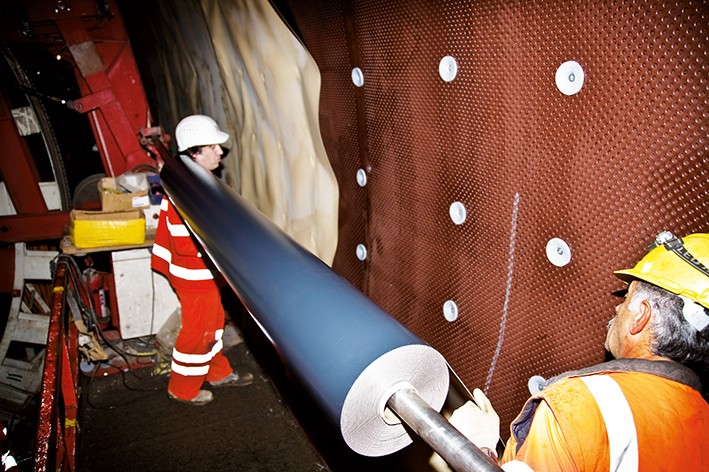

Dünyanın bu en uzun inşaat şantiyesinde, her biri 4 futbol sahası uzunluğunda (treyler dahil) ve 10 metre çapında dört adet tünel açma makinesi (TBM) “Sissy”, dağın içinde günde yaklaşık 30 m’lik ilerleme gerçekleştirdi. Tünel açma makinelerinin kullanılamadığı bazı bölümlerde ise patlatma yapılarak günde 6 ile 10 metrelik ilerleme kaydedildi. Gotthard Base Tünelinde, kaya ile tünel strüktürü arasında çukur ve boşlukları doldurarak düzgün bir zemin elde edilmesini sağlayan püskürtme beton yöntemi uygulandı. Beton iç kabuğunun kalınlığı ise en az 30 santimetre olacak şekilde tasarlandı.

Güvenlik açısından projede en sıkı tedbirler ve en yüksek standartlar son derece titizlikle uygulandı. Bu yaklaşım, su yalıtımı ve drenaj levhaları dahil inşaatta kullanılan tüm malzemeler için geçerliydi.

SU YALITIMI İLE KORUMA VE DRENAJ SİSTEMİNİN BİR BÜTÜN OLARAK ELE ALINMASI

Gotthard Base Tüneli’nde operasyonel güvenlik ve tünelin uzun ömürlülüğü açısından ön koşul, sızıntı ve yeraltı sularının iç kabuktan ve dolayısıyla hızlı tren trafiği bölgesinden uzak tutulmasıydı. Tünel içine saniyede 1000 galon, yani yaklaşık 4000 litre su girişi olduğundan, bu su uzaklaştırılmadığı yani drene edilmediği takdirde tünel strüktürü için çok yüksek tehlike arz ediyordu. Su yüzünden çelik kaya destek kirişleri ve hızlı tren rayları zarar görecekti. Ayrıca, sızıntı ve yeraltı suları bazı bölgelerde yüksek alkali derecesine sahip ve yine bazı yerlerde yeraltı su sıcaklığı jeotermal etkiyle 45°C ısıya ulaşmaktaydı. Sonuç olarak, bu suların geniş alanlı yüzey drenajı ile uzaklaştırılabilmesi ve su yalıtımının hem hidrostatik basınçtan hem de tünel inşaatçılarının yakından bildiği sinterleşme (Kalsiyum karbonat oluşumunun drenaj sistemi içinde birikmesi) sorunundan korunması için etkin ve uzun ömürlü bir drenaj katmanı özellikle önemli ve de gerekliydi.

Ön koşullardan bir diğeri ise, tünelin ve dolayısıyla inşasında kullanılan bütün ürün ve sistemlerin bu son derece zorlu çevre ve zemin şartları altında en az 100 yıllık hizmet ömrüne sahip olması gerekliliğiydi.

Sınırları zorlayan bu güç şartlar yüzünden işveren, farklı su yalıtım ve drenaj sistemlerinin araştırılarak özel testlere tabi tutulduğu bir onay sürecini başlattı. 5 yıllık süren bu sürecin 2 yıllık kısmını alan ve özel olarak tasarlanan kapsamlı testlerin sonucunda, binalar için üretilen standart su yalıtım ve drenaj sistemlerinin tünel şartları için yetersiz kaldığı görüldü. Bu özel test metotlarının geliştirilmesi ve gerçekleştirilmesi esnasında ortaya çıkan başka bir husus da kullanılacak malzemelerin kalitesinin tek başına yeterli bir kriter olmadığı, dolayısıyla su yalıtımı ile koruma ve drenaj sisteminin bir bütün olarak ele alınması gerekliliğiydi.

TÜNELİN ZORLU ŞARTLARINA ÖZEL GELİŞTİRİLEN KORUMA VE DRENAJ SİSTEMİ

Güvenilirlik, uzun ömürlülük ve enerji tasarrufu konularında devrim yaratan, alanında dünyanın en güçlü markası DELTA, bu özel tünel için, yüksek kimyasal dayanıma sahip özel bir koruma ve drenaj levhası üretti.

Bütün geliştirme, uyumlaştırma, modifikasyon ve izin süreci boyunca bu yeni kabarcıklı levha; son derece titizlikle sıkı bir test ve sertifikasyon süreçlerinden geçirildi, yaklaşık 70°C ısıda suya, 50°C sıcaklıkta % 0.5 sülfirik asit solüsyonuna ve 70°C sıcaklıkta oksijen takviyeli suya maruz bırakıldıkları 24 aylık yaşlandırma testine tabi tutulduktan sonra tekrar test edildi.

Tünelde iç ve dış kabuk arasına yerleştirilen ve özel drenaj levhası olan 9 milimetre yüksekliğinde kabarcık yapısına sahip DELTA®-AT 1200, metrekarede yaklaşık 1200 gram ağırlığı ve 950 kN basınç mukavemetiyle son derece dayanıklı ve uzun ömürlüdür.

Levhaların üretimi de son derece katı standartlara uygun olarak yürütülmek zorundadır. Üretim hattından düzenli olarak numuneler alınıp oksidasyon indüksiyon zamanı (OIT) deneyinden geçirilerek formülasyon ve kalite gereklerine uygunlukları denetlenmektedir.

Ayrıca, akredite İsviçre laboratuvarları tarafından üretim esnasında alınan rulolar, İsviçre Yapı Denetim adına teknik veri uygunluğu için test edildi. Ancak bütün bu işlemlerden sonradır ki, kalitesi onaylanan metrekarelerce kabarcıklı levha, Gotthard tüneli şantiyesine sevk edilebilmiştir.

2009 yılından itibaren Gotthard tüneli için yüksek dayanımlı ikinci bir drenaj levhası daha üretilmeye başlandı: DELTA®-AT 800, DELTA®-AT 1200’ün daha hafif bir versiyonu olarak, şartların nispeten daha az zorlayıcı olduğu yerlerde kullanılmak üzere geliştirildi.

Aynı yüksek kalite formülasyonu ile üretilen ve aynı hizmet ömrüne sahip bu levhanın farkı, ağırlığının 800 g/m² ve basınç dayanımının 650 kN/m² olmasıdır. Böyle iken bile levha, mühendislik yapılarında kullanılan standart levhaların tümünden daha üstün performansa ve 100 yıllık hizmet ömrüne sahiptir.